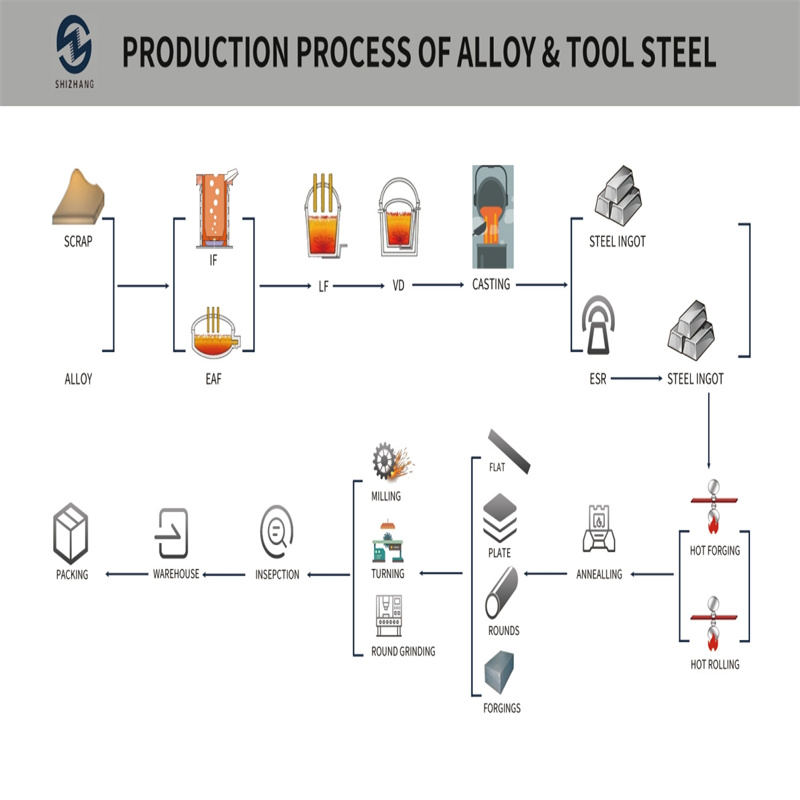

Производни процес

Процес производње калупа челика је прилично сложен, а свака фаза мора бити строго контролисана како би се осигурао квалитет финалног производа. Испод је детаљнији опис процеса производње калупа од челика:

1.Топљење

Топљење је почетни корак у производњи челика за калупе, где се сировине топе и додају легирајући елементи да би се прилагодио састав и перформансе челика. Уобичајена опрема за топљење укључује:

Електрична лучна пећ (ЕАФ): Углавном се користи за топљење металног отпада. Отпад се топи високом температуром електричног лука, а по потреби се додају разни легирајући елементи.

Вакуумско индукционо топљење (ВИМ): Челик се топи у вакуумском окружењу, ефикасно уклањајући гасове и нечистоће из растопљеног челика, побољшавајући његову чистоћу и обезбеђујући равномерну дистрибуцију легирајућих елемената. Ова метода се користи за производњу висококвалитетног челика за калупе.

Претапање електрошљаке (ЕСР): У овом процесу, растопљени челик се претопи кроз електричну струју у купатилу за шљаку, што помаже у уклањању нечистоћа и пречишћавању структуре зрна, што резултира уједначенијим и висококвалитетнијим производом.

Током топљења се додају различити легирајући елементи (као што су хром, молибден, волфрам, ванадијум, никл, кобалт итд.) у складу са траженим типом челика и карактеристикама перформанси. Ови легирајући елементи утичу на својства као што су тврдоћа, отпорност на хабање, жилавост и термичка стабилност.

2.Цастинг

Након топљења, растопљени челик се лијева у инготе или гредице, обично користећи сљедеће методе:

Ингот Цастинг: Истопљени челик се сипа у калупе да се охлади и формира челик за калупе у облику ингота или блокова. Ливење ингота се обично користи за веће величине, које ће касније бити подвргнуте ковању.

Цонтинуоус Цастинг: Истопљени челик се континуирано лива у гредице, обезбеђујући бољу униформност и мање дефеката. Овај метод је погодан за производњу великих размера и прецизну контролу особина челика.

Током процеса ливења, брзина хлађења мора бити строго контролисана. Пребрзо или преспоро хлађење може довести до оштећења као што су порозност или пукотине. Правилна контрола хлађења директно утиче на микроструктуру и физичка својства челика.

3.Ковање

Ковање је процес загревања ингота ливеног челика на високе температуре и применом механичког притиска да би се пластично деформисао, даље побољшавајући његову унутрашњу структуру и механичка својства.

Грејање: Челични ингот се прво загрева до температуре ковања (обично 1000-1200°Ц), обезбеђујући да је материјал довољно пластичан за обликовање.

Ковање: Ингот се подвргава притиску машине за ковање, која га сабија и издужује у потребан облик, као што су округле шипке, квадратне шипке, итд. Током ковања, зрнаста структура челика се рафинише, што доводи до повећане чврстоће и жилавости.

Отклањање унутрашњих дефеката: Ковање такође помаже у уклањању унутрашњих дефеката насталих током ливења, као што су мехурићи гаса или инклузије, побољшавајући густину и униформност челика.

Након ковања, челик калупа пролази кроз значајна побољшања како у макро тако и у микроструктури, са уједначенијим величинама зрна и већом затезном чврстоћом.

4.Топлотна обрада

Топлотна обрада је критичан корак у производњи челика за калупе. Циљ је прилагодити микроструктуру челика како би се побољшала његова тврдоћа, отпорност на хабање и жилавост. Уобичајени процеси топлотне обраде укључују:

Жарење: Жарење укључује загревање челика на одређену температуру, а затим га полако хлађење да би се елиминисала унутрашња напрезања изазвана током ковања, чинећи структуру материјала уједначенијим и смањујући тврдоћу како би се побољшала обрадивост.

Нормализација: Слично жарењу, али са бржим хлађењем, обично коришћењем ваздуха. Нормализација побољшава механичка својства челика, посебно затезну чврстоћу и тврдоћу.

Гашење: Челик се загрева до температуре аустенитизације, а затим брзо хлади (обично у води или уљу) да би се формирао мартензит. Гашење значајно повећава тврдоћу челика, али га такође може учинити крхким. Да би се побољшала жилавост, обично је потребан накнадни процес каљења.

Каљење: Након гашења, челик је изузетно тврд, али и крт. Каљење се врши поновним загревањем челика на нижу температуру како би се смањила тврдоћа уз побољшање жилавости и отпорности на хабање. Специфична температура и време каљења су кључни за одређивање коначног учинка.

5.Машинска обрада

Након термичке обраде, челик калупа се даље обрађује машинском обрадом како би се осигурало да његов облик, величина и квалитет површине испуњавају потребне спецификације. Уобичајени процеси обраде укључују:

Сечење: Челик се реже на потребну величину методама као што су тестерисање, ласерско сечење или сечење плазмом.

Токарење, глодање, брушење: Ови процеси се користе за пречишћавање облика челика калупа, обезбеђујући прецизне димензије. Брушење се посебно користи за побољшање квалитета површине, посебно за челике високе тврдоће.

Бушење и урезивање: За неке челичне калупе, бушење или урезивање може бити неопходно да би се створили канали за хлађење или рупе за монтажу.

6.Површинска обрада

Да би се побољшала отпорност на хабање, отпорност на корозију или отпорност на замор челика за калупе, могу се применити додатни површински третмани. Уобичајени површински третмани укључују:

Царбуризинг: Челик се загрева и обрађује у окружењу богатом угљеником, омогућавајући површини да апсорбује угљеник и формира очврснути слој. Карбуризација значајно побољшава отпорност на хабање и обично се користи за апликације калупа са високим хабањем.

Нитрирање: Челик се загрева у окружењу гаса азота или амонијака да би се на површини формирао слој очврслог нитрида. Овај слој обезбеђује одличну тврдоћу и отпорност на корозију, што га чини идеалним за челике за калупе којима је потребна висока отпорност на хабање и продужени радни век.

Галванизација или премазивање: Слој метала или легуре (као што је хром или никл) се наноси на површину челика кроз процесе галванизације или облагања како би се побољшала отпорност на корозију и отпорност на хабање.

7.Инспекција квалитета

Током производног процеса, челик за калупе пролази строгу контролу квалитета и тестирање. Уобичајени тестови квалитета укључују:

Анализа хемијског састава: Спектрометријске или хемијске методе се користе за анализу садржаја различитих легирајућих елемената, осигуравајући да челик испуњава тражене спецификације.

Тестирање тврдоће: Испитивање тврдоће је неопходно за процену отпорности челика на хабање и деформацију. Уобичајени тестови тврдоће укључују Бринелл, Роцквелл и Вицкерс тестове тврдоће.

Испитивање механичких својстава: Укључује испитивање затезања, испитивање удара и испитивање замора како би се осигурала чврстоћа, жилавост и издржљивост челика у радним условима.

Испитивање без разарања (НДТ): Методе као што су ултразвучно испитивање, инспекција магнетних честица и рендгенско испитивање се користе за откривање унутрашњих пукотина, порозности или инклузија које могу утицати на интегритет челика.

8.Паковање и достава

Након што су сви процеси обраде и инспекције завршени, челик калупа се пакује за испоруку. Паковање се обично врши помоћу дрвених сандука, палета или других материјала како би се челик заштитио од оштећења током транспорта. У зависности од захтева купаца, челик се може исећи на различите дужине, облике или површинске обраде пре него што се отпреми.

Кроз горе наведене сложене производне фазе, перформансе челика за калупе се постепено оптимизују како би се испунили различити захтеви као што су висока тврдоћа, отпорност на хабање, отпорност на корозију и жилавост. Сваки корак процеса, од топљења до паковања, пажљиво се контролише како би се осигурало да је финални производ високог квалитета и да задовољава потребе купаца.